Verificarea, validarea si controlul calitatii

- Detalii

- Categorie: Managementul calitatii

- Accesări: 21,221

Imbunatatirea continua a proceselor si conducerea statistica a acestora

Pentru a prospera in climatul economic actual organizaţiile trebuie sa fie adepte ale imbunatatirii continue, sa caute cai tot mai eficiente de a executa produse sau servicii, cu o valoare de utilizare tot mai mare, sa isi indrepte atentia spre consumatori, interni si externi, si sa faca din satisfacerea consumatorului unul din primele lor obiective. Pentru a realiza aceasta toti cei din organizaţie trebuie sa fie convinşi de necesitatea imbunatatirii continue si sa utilizeze metode eficace pentru a le realiza.

Metodele statistice de baza prezentate in acest curs includ si pe cele legate de controlul statistic si pe cele legate de capabilitatea proceselor. Prezentarea generala a controlului proceselor explica cateva concepte importante cum ar fi cauzele normale si cele speciale ale variabilitatii, introduce noţiunea de diagrame de control, un instrument foarte eficace pentru supravegherea si analiza proceselor, descrie utilizarea lor pentru date variabile si introduce conceptul de capabilitatea a procesului.

Metodele de control statistic sunt de obicei aplicate pentru produse si foarte rar pentru procese. Aceasta abordare trebuie sa fie doar un prim pas pentru ca potentialul acestor metode va fi integral utilizat pentru creşterea productivitatii si reducerea costurilor doar atunci cand procesul care realizeaza respectivul produs va deveni centrul preocupărilor.

Sistemele de masurare sunt esenţiale pentru a realiza o analiza corecta a datelor si, de aceea, trebuie bine intelese inainte de a incepe colectarea de date. Cand astfel de sisteme nu se afla sub control sau cand o parte foarte importanta a variaţiei datelor de proces este cauzata de către variaţiile produse de sistemele de masurare se pot lua decizii incorecte.

Detectarea fata in fata cu prevenirea.

In trecut fabricaţia se baza pe producţie pentru a face produsul si pe controlul calitatii pentru a inspecta produsul final si a selecta si indeparta pe cele ce nu indeplineau specificaţiile. In funcţiile administrative activitatea este verificata si revizuita in efortul de a detecta eventualele erori. Ambele situatii ilustreaza o strategie de detectare, risipitoare de resurse pentru ca se investesc timp si materiale in produse sau servicii neutilizabile.

Este mult mai eficient sa eviţi risipa prin a nu permite de la inceput o astfel de situatie, o strategie de prevenire. O astfel de strategie pare rezonabila, chiar evidenta celor mai mulţi oameni insa lozincile nu sunt suficiente. Ceea ce este necesar, este intelegerea elementelor componente ale sistemului de control statistic al proceselor:

- Ce se intelege printr-un proces sub control statistic? Ce este un proces „capabil”?

- Ce este un ciclu al imbunatatirii continue si ce rol joaca controlul procesului in el?

- Ce sun diagramele de control si cum sunt ele folosite?

- Ce beneficii rezulta din utilizarea diagramelor de control?

Un sistem de control a procesului (SPC)

Un astfel de sistem poate fi descris ca un sistem cu reacţie inversa. Principalii termeni utilizati sunt:

Procesul - intreaga combinaţie de furnizori, producători, oameni, echipamente, materiale utilizate, metode, mediul inconj urător, care contribuie impreuna la realizarea produsului final precum si utilizatorii produsului final. Performanta generala a procesului depinde de comunicarea dintre furnizori si clienţi, de modul in care este condus.

Informaţii asupra performantelor - se pot obţine din studierea ieşirilor procesului dar partea cea mai utila vine totuşi din intelegerea procesului insusi si a propriei lui variabilitati interne. Caracteristicile procesului trebuie sa fie in centrul atentiei noastre. Cele mai importante sunt mărimile ce caracterizeaza cea mai productiva operaţie a procesului, valorile ideale ale acestor mărimi si urmarirea apropierii sau depărtării de aceste tinte in funcţionare. Acţiunile necesare pot fi apoi luate la timp, pentru a corecta procesul sau marimea de ieşire.

Acţionarea asupra procesului - este mai eficienta daca este intreprinsa pentru a preveni variaţia mărimilor caracteristice fata de valorile tinta ale lor, ceea ce menţine stabilitatea sistemului si permite variaţia rezultatului acestuia intre limite acceptabile. Astfel de acţiuni pot consta fie in schimbări de operare (pregatirea operatorilor, materiale utilizate), fie a unor schimbări ale unor elemente interne ale procesului (retehnologizare, echipamente). Efectele acţiunilor trebuie urmărite si analizate luandu-se alte decizii de corectare daca este cazul.

Acţionarea asupra ieşirii procesului - este mai puţin eficace cand se limiteaza la detectarea si corectarea produselor neconforme fara a putea ataca problemele din proces care le-au cauzat. Soluţia o constituie fie corectarea procesului fie modificarea specificaţiilor de produs.

Controlul procesului si capabilitatea procesului

Scopul unui sistem penru controlul proceselor este da a genera decizii corecte privind acţiunile ce afecteaza procesul. Aceasta presupune menţinerea unui echilibru intre a intreprinde acţiuni cand este necesar (supracontrolul si a nu intreprinde acţiuni atunci cand este necesar (subcontrolul).

Se spune ca un proces opereaza sub control statistic atunci cand singurele surse de variaţie sunt cele normale. Deci una din funcţiile sistemului de control a procesului este aceea de a asigura un semnal atunci cand a aparut un factor special ce cauzeaza variaţii si de a nu semnaliza cand cauzele speciale nu sunt prezentate permiţând astfel luarea de acţiuni doar la apariţia de factori speciali.

Clienţii sunt, de obicei, interesati de rezultatul procesului si de modul in care acesta respecta cerinţele lor, indiferent de variaţiile procesului.

In general, din moment ce un proces sub control statistic poate fi descris de către o distributie previzibila, proporţia de produse ce se incadreaza in limitele specificate poate fi estimata din aceasta distributie si nu se va modifica atat cat nu vom efectua modificări asupra procesului. De aceea prima acţiune asupra unui proces trebuie sa fie localizarea lui.

Controlul procesului si ciclul de imbunatatire a procesului

Aplicând conceptul de imbunatatire continua a unui proces apare un ciclu de trei stadii, util in analizarea diverselor situatii:

Analiza procesului

Atunci cand luam in considerare imbunatatirea unui proces este important sa intelegem principiul de baza a procesului. In acest scop este bine sa ne punem urmatoarele intrebari:

- Ce ar trebui sa faca procesul?

- Ce poate merge rau in cadrul procesului? (variabilitatea procesului, parametri sensibili ai acestuia);

- Ce face procesul? (produce rebuturi, e capabil sa obtina performantele dorite, se poate avea incredere).

Se pot utiliza mai multe tehnici pentru a obţine o buna intelegere a procesului:

- Revederea istoriei procesului;

- Discuţii cu experţii care l-au proiectat sau il opereaza;

- Discuţii in echipe complexe;

- Efectuarea unei analize AMDE.

- Diagramele de control.

Menţinerea sub control a procesului

înţelegerea procesului va permiterea menţinerea lui la un nivel de capabilitate corespunzător. Cum procesele au o evoluţie in timp trebuie supravegheate si trebuie luate masuri pentru a preveni schimbări nedorite a procesului. Reciproc, schimbările de proces necesare trebuie identificate, intelese, implementate.

Majoritatea proceselor ar trebui sa se afle in acest stadiu. Datorita limitării resurselor companiei este foarte uşor sa ne oprim in acest stadiu odata atins. Dorinţa de a atinge „nivelul mondial” cere insa eforturi constante, planificate pentru a atinge al treilea stadiu iar neindeplinirea lui duce la dezavantaje din punct de vedere al competitivitatii.

Imbunatatirea procesului

Efortul descris pana in acest punct a reuşit stabilizarea si menţinerea procesului. Exista insa cazuri in care clientul este sensibil chiar si la variaţii in cadrul tolerantelor acceptate. In aceste cazuri este nevoie de reducerea si mai accentuata a variaţiilor si deci de instrumente de analiza mai avansate (experiment programate, diagrame de control mai complexe, etc.) in vederea intelegerii mai profunde a sistemului astfel incat sa reuşim o reducere mai accentuata a cauzelor normale de varianta. Daca aceste schimbări au fost operate, stabilitatea procesului trebuie reconfirmata. Ne intoarcem astfel la primul stadiu al ciclului descris „analiza procesului” si acesta poate sa continue.

Verificarea, validarea si controlul calitatii

Procesul de control

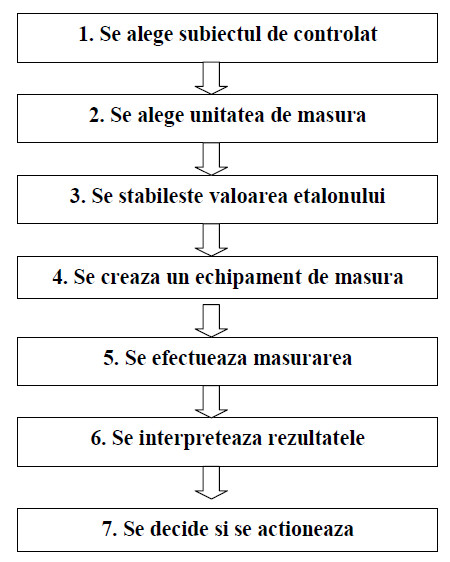

înainte de a discuta despre rolul controlului calitatii, trebuie sa exprimam mai intai ce semnificaţie are termenul de „control”, aplicat la calitate. Controlul, in acest context, este un proces care asigura ca standardul de produs sau serviciu este stabilit si respectat. Acest proces consta dintr-o serie de pasi care sunt prezentati in diagrama de mai jos:

Alegerea subiectului de controlat

Subiectul de controlat poate fi orice aspect al produsului sau serviciului care poate influenta calitatea primita de client. Aceasta poate fi o parte tangibila a produsului sau serviciului ori pot fi esenţiale pentru procesul de livrare a produsului/serviciului.

Alegerea unitatii de masura

Unitatea de masura poate fi uşor specificata in cazul unui produs cum ar fi: sarma, piuliţa, şurub, dar este mai dificil in cazul unor caracteristici senzoriale (gustul cocolatei, calitatea informaţiei, sfatul oferit de un consilier, etc.). Pe langa alegerea unitatii de masura (de ex. Milimetri, grade Celsius, kilograme, etc.) este necesar sa se decidă marimea eşantionului reprezentativ pentru lotul respectiv.

Fig. 3.1. Diagrama procesului de control

Stabilirea unui etalon

Caracteristicile produsului sau serviciului, care trebuie controlata, necesita in acelaşi timp specificarea a ceea ce este acceptabil si neacceptabil. Aceasta specificare poate fi simpla daca este cazul diametrului unui arbore sau nivelul de finisare al suprafetiei unui rulment, dar poate fi dificil de specificat nivelul de acceptabilitate al unei caracteristici care necesita o decizie senzoriala (aroma unui parfum).

Crearea unui instrument de masurare

Instrumentul sau schema de masurare trebuie sa poata masura caracteristicile, in unitatile de masura alese. Pentru cele mai multe produse au fost dezvoltate echipamente care pot masura principalele caracteristici (dimensiuni, finisarea suprafeţei, grosimea stratului dispus, curentul electric, etc.) si exista reglementari referitoare la precizia relativa a echipamentelor (mijloacelor) de masurare fata de tolerantele produsului.

Oricum, din timp in timp pot aparea bariere tehnologice de masurare. Acest control ainclude si asigurarea ca echipamentul folosit este verificat metrologic si mentinut in condiţie de precizie de masurare cunoscuta.

Efectuarea măsurării

Efectuarea măsurării reale este principala activitate de inspecţie si, dupa cum se poate vedea,este doar o parte a procesului de control si mica parte a controlului calitatii.

Interpretarea rezultatelor

In cazul multor măsurători rezultatele pot fi atat de nete incat interpretarea este necesara intr-o mica masura (caracteristicile produsului sau serviciului masurat cad in interiorul domeniului acceptabil sau in afara lui - trece (nu trece). Cu caracteristicile de natura mai senzoriala, poate fi necesara i interpretare subiectiva.

Luarea deciziei si acţionarea.

Sunt doua rezultate ce pot aparea din etapele de masurare si interpretare:

- Produsul sau serviciul satisface setul de cerinţe;

- Produsul sau serviciul nu satisface cerinţele si, ca urmare este neconform.

Sistemul de masurare

Datele masurate sunt astazi folosite mai des si in mai multe feluri decât oricând inainte. De exemplu, decizia de a modifica sau nu un proces de fabricaţie se bazeaza, in mod obişnuit, pe datele măsurătorilor. Datele măsurătorilor sau elementele statistice calculate pe baza lor sunt comparate cu limitele de control statistic stabilite pentru proces si, daca aceasta comparaţie arata ca procesul se gaseste in afara controlului statistic, atunci se trece la modificarea procesului. Astfel, se permite derularea procesului fara modificări.

O alta utilizare a datelor măsurătorilor este stabilirea existentei unei relaţii semnificative intre doua sau mai multe variabile. De exemplu, se presupune ca o dimensiune critica pentru o piesa turnata din material plastic este corelata cu temperatura materiei prime. Aceasta legătură posibila poate fi studiata folosind o metoda statistica denumita anliza prin regresie, comparand măsurătorile prin dimensiunea critica cu măsurătorile pentru temperatura materiei prime.

Beneficiile folosirii datelor măsurătorilor depind in mare masura de calitatea acestor date. Daca avem o calitate modesta a datelor, este foarte probabil ca si beneficiul rezultat din folosirea lor sa fie la fel. Pentru a ne asigura ca beneficiul ce rezulta din folosirea datelor masurate acopera cheltuielile de obţinere a lor trebuie ca atentia sa se concentreze pe calitatea acestor date.

Calitatea datelor masurate.

Calitatea datelor masurate este corelata cu proprietăţile statistice ale unor măsurători multiple obtinute cu ajutorul unui sistem de masurare care functioneaza in condiţii stabile. Sa presupunem, de exemplu, ca un sistem de masurare, funcţionând in condiţii stabile, este folosit pentru a se obţine mai multe valori masurate ale unei anumite caracteristici.

Daca toate valorile masurate sunt apropiate de valoarea de baza a aunei caracteristici, atunci se spune ca datele au o calitate ridicata. La fel daca toate sau majoritatea valorilor masurate sunt departate de valoarea de baza, atunci se spune ca datele au o calitate scăzută.

Proprietăţile statistice cele mai folosite pentru a caracteriza calitatea datelor sunt „deplasarea” si „dispersia”. Proprietatea denumitadeplasare se refera la localizarea datelor in raport ci o valoare dominanta, iar proprietatea denumita dispersie se refera la imprastierea datelor.

Una dintre cauzele cele mai obişnuite ce conduce la producerea unor date de calitate modesta este o variaţie prea mare a acestora. Multe din variaţiile ce apar intr-un set de măsurători sunt datorate interacţiunii intre sistemul de masurare si mediul inconjurător. Daca interacţiunea genereaza prea multe variaţii, atunci calitatea datelor ar putea fi atat de modesta incat acestea nu pot fi folosite.

Procesul de masurare

Termenul de masurare este definit ca „alocarea de valori numerice unor elemente materiale pentru a reprezenta relaţiile intre acestea in raport cu anumite proprietati specifice”.

Procesul de alocare a valorilor numerice este definit ca fiind procesul de masurare, iar valorile numerice alocate sunt denumite valori masurate. Din aceste definiţii rezulta ca un proces de masurare ar putea fi considerat ca un proces de fabricaţie care produce valori numerice (date) ca valori de ieşire. Este utila considerarea in acest mod a unui proces de masurare intrucat permite folosirea filosofiei conceptelor si instrumentelor de lucru care si-au demonstrat deja utilitatea in domeniul controlului statistic al proceselor.

Terminologie

Instrument de masurare: Orice aparat folosit pentru a obţine măsurători. Termenul se foloseste, de regula, pentru a desemna aparatele folosite in cadrul secţiilor de fabricaţie si include dispozitivele tip calibru: „trece - nu trece”.

Sistem de masurare. Ansamblul operaţiilor, procedurilor, instrumentelor de masura si al celorlalte echipamente si personal folosite pentru a aloca o valoare numerica caracteristicii care este masurata.

Proprietăţile statistice ale sistemelor de masurare

Calitatea unui sistem de masurare este determinata, in mod normal, numai de proprietăţile statistice ale datelor pe care le produce. Si alte caracteristici, cum ar fi costul, uşurinţa folosirii, etc. sunt, de asemenea, importante in masura in care contribuie la aprecierea globala a sistemului ca fiind corespunzător. Proprietăţile statistice al datelor sunt insa cele care determina calitatea sistemului.

Un sistem de masurare ideal ar produce numai măsurători corecte ori de cate ori ar fi folosit. Orice masuratoare ar trebui sa fie efectuata tot timpul bazandu-se pe un etalon de baza. Rareori sunt insa sisteme de masurare cu proprietati statistice ideale. Managementul are responsabilitatea identificării acelor proprietati statistice care sunt cele mai importante in raport cu utilizarea finala a datelor. Pentru aceasta este necesara definirea operaţionala a proprietăţilor statistice cat si a metodelor acceptabile de masurare a lor.

Exista anumite proprietati care sunt comune tuturor sistemelor de masurare, chiar daca pentru fiecare se pot cere proprietati statistice diferite.

Aceste caracteristici comune sunt:

- Sistemul de masurare trebuie sa fie in stare de control statistic, respectiv, variaţiile ce apar in sistem sunt datorate numai cauzelor obişnuite si nu sunt datorate unor cauze speciale. Aceasta proprietate se numeşte stabilitate statistica;

- Variabilitatea sistemului de masurare trebuie sa fie mica in raport cu variabilitatea sistemului;

- Variabilitatea trebuie sa fie mai mica in comparaţie cu limitele precizate in specificaţiile tehnice;

- Unitatea de masura practic folosita trebuie sa fie mai mica valoare dintre variabilitatea procesului si limitele precizate in specificaţii.

- S-ar putea ca proprietăţile statistice ale sistemului de masurare sa se schimbe odata cu schimbarea reperelor masurate. Atunci cea mai mare variaţie a sistemului de masurare trebuie sa fie mica in comparaţie cu cea mai mica valoare dintre variabilitatea procesului si limitele din specificaţii.

Tehnici de control a calitatii

Daca luam in considerare definiţia din ISO 8402 a Controlului Calitatii, atunci acesta reprezintă o serie de tehnici si activitati cu caracter operational utilizate pentru satisfacerea condiţiilor referitoare la calitate. Acestea includ, fara a se limita la acestea, urmatoarele:

- Inspecţie si incercare;

- Sisteme de masurare;

- Controlul proceselor;

- Controlul echipamentelor de masura.

Cea mai comuna forma folosita pentru verificarea si validarea produselor este inspecţia tradiţionala. Aceasta are multe direcţii de folosire si unele limitări, dar fumizeaza informaţii care pot fi folosite in diferite tehnici analitice si de diagnosticare.

Exista patru secvenţe in care poate avea loc inspecţia:

- La subcontractanti;

- La primirea la sediul organizaţiei;

- In timpul fabricaţiei si/sau montajului;

- La verificarea finala.

Sunt situatii in care anumite produse aprovizionate sunt necesare urgent din motive de producţie. In aceste situatii este penibil ca unele inspecţii intermediare sa fie amanate atata timp cat produsul poate fi rechemat. In cele mai multe cazuri aceasta practica se bazeaza pe o identificare corecta si un bun control al trasabilitatii. Ceea ce nu trebuie sa se intample nicidata este lipsa inspecţiilor finale.

Pentru ca sistemul de inspecţie sa fie adecvat cateva din verificare trebuie sa răspundă la intrbarile:

- Produsele cumparate se pot utiliza si fara inspecţie?

- Este posibila rechemarea lor?

- Exista planuri de inspectie/incercare si proceduri?

- Acoperă acestea toate cerinţele specificate?

- Sunt instruite corespunzător persoanele care efectueaza inspectii/incercari?

- înregistrările inspecţiilor si incercarilor sunt adecvate?

- Echipamentul de verificare este corespunzător calibrat?

- Exista un sistem de autorizare oficiala a livrării produselor inainte de predarea lor la beneficiar?

Tehnici de eşantionare statistica utilizate in inspecţie

Eşantionarea este folosita cand se doreşte a se cunoaşte calitatea unui lot de produse prin examinarea unei cantitati limitate de produse (eşantion). Aceasta metoda este mult mai economica si mai eficienta din punct de vedere comercial decât inspecţia 100%. In unele situatii eşantionarea este singura metoda de inspecţie posibila. Eşantionarea se foloseste in principal pentru acceptarea unor loturi sau pentru menţinerea sub control a proceselor utilizând controlul statistic al proceselor.(SPC).

Pentru realizarea acestor aplicaţii sunt utilizate doua metode de eşantionare:

Eşantionarea prin atribute - utilizata in activitatile tradiţionale de inspecţie de tipul „trece - nu trece”, intalnite mai des in producţia de serie mare. Este efectuata de către operatori (inspectori) care determina daca ceea ce inspecteaza este „bun” sau „rau”. Exista trei tipuri de esantionari prin atribute:

- Eşantionare simpla

- Eşantionare dubla;

- Eşantionare multipla.

Eşantionarea simpla inseamna prelevarea de către inspectorul de calitate a unui eşantion din lot si ia decizia de acceptare sau de respingere a lotului in funcţie de numărul acceptabil de respingeri indicat in planul de eşantionare. In general marimea eşantionului este cea mai mare din cele trei alternative de scheme de eşantionare.

Eşantionarea dubla implica prelevarea unui eşantion daca nu se poate trage o concluzie dupa examinarea primului eşantion. Marimea esantioanelor este, in general, mai mica, dar cerinţele de instruire si solicitarea atentiei inspectorului sunt mai mari.

Eşantionarea multipla - este cea mai complexa si

necesita un program de instruire mai dezvoltat pentru inspectori. Mărimile esantioanelor pot fi mult mai mici decât in cazurile anterioare si pot fi reduse dupa verificarea primelor eşantioane. Aceasta metoda este cunoscuta si sub numele de eşantionare secvenţiala.

Reguli de baza ale esantionarii:

Eşantionarea se bazeaza pe teoria probabilitatilor. Pentru reuşita trebuie respectate cateva reguli de baza:

- Esantioanele trebuie selectate aleator;

- Loturile nu trebuie amestecate intre ele;

- Loturile nu trebuie constituite prin acumularea de produse realizate pe perioade mari de timp;

- Esantioanele trebuie sa provină de la aceeaşi sursa;

- Loturile trebuie sa fie cat mai mari posibil. Marimea eşantionului nu creste proportional cu creşterea mărimii lotului si deci avantajele economice sunt mai mari.

Eşantionarea prin variabile - implica efectuarea unor raţionamente referitoare la acceptabilitatea produsului bazandu-se pe măsurători, precum si producerea unui număr mai mare de date decât cele necesare pentru menţinerea sub controla procesului.

Avantajele esantionarii sunt de natura comerciala si tehnica, astfel:

- Este un mijloc de verificare a produselor pentru care sunt necesare incercari distructive;

- Reduceri de costuri prin inspectarea unui număr limitat de repere dintr-un lot;

- Reducerea numărului de personal de inspecţie;

- Posibilitatea de retumare la subcontractanti a intregului lot, cu obligativitatea acestora de a le realiza mai bine la livrarea urmatpare;

- Reducerea riscului deteriorării produselor datorita manipularii suplimentare in timpul inspecţiei.

Riscurile esantionarii sunt datorate in special faptului ca nu fiecare reper este verificat:

- Respingerea unui lot acceptabil;

- Acceptarea unui lot cu defecte.

Alte dezavantaje:

- Instruirea suplimentara a celor care vor face eşantionarea;

- Planificari si inregistrari suplimentare necesare pentru aplicarea schemelor de eşalonare;

- Informaţii limitate furnizate de eşantion in comparaţie cu verificarea 100% alotului.

Principiul Pareto

Vilfreto Pareto, un economist italian, a devenit celebru prin principiul care-i poarta numele. Acest principiu deriva din regula 80/20 rezultata din analiza modului de distributie a avuţiei naţionale (aprox. 80%) era detinuta de un grup restrâns de oameni (aprox. 20%).

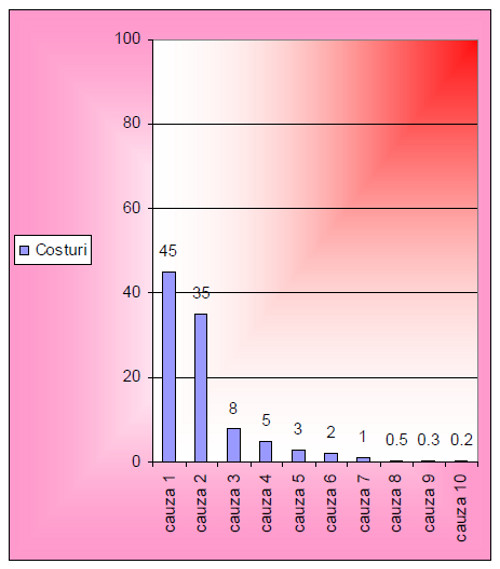

Un exemplu de aplicare a principiului Pareto este reprezentarea costurilor neconformitatilor intr-o intreprindere din sectorul productiv. Se va constata ca 80% din costuri sunt determinate de numai 20% din cauze. Ordonând costurile in ordine descrescătoare se poate observa care din cauze ar trebui eliminate pentru a se obţine eficienta maxima prin reducerea costurilor neconformitatilor.

Etapele ce trebuie parcurse pentru construirea unei diagrame Pareto sunt urmatoarele:

- Se asigura ca se utili^aza aceeaşi unitate de masura;

- Se alege aceeaşi perioada pentru studiul datelor;

- Se compara frecventa de apariţie pentru fieacre categorie de cauze; ^

- Se listeaza categoriile de cauze in ordine descrescătoare; |

- Se face graficul tip „bara” (histograma);

- Se compara si se urmăreşte regula 80/20

Utilizarea diagramei Pareto prezintă urmatoarele avantaje:

- Se pot identifica cele mai importante probleme printr-u proces de calsificare;

- Se pot utiliza diferite seturi de date, cum ar fi: defecte datorate utilizării unui achipament in comparaţie cu celelalte echipamente; defectele realizate intr-un schimb in comparaţie cu cele realizate in alt schimb;

- Se pot masura efectele modificării unui sistem sau a unui proces. Se compara diagrama Pareto pentru situatia anterioara modificării cu cea pentru situatia de dupa modificare;

- Se poate separa una din cauze in componentele sale pentru o analiza de detaliu.

| ORDONARE PARETO | |||

| CAUZA | NR. DEFECTE | % | % CUMULAT |

| Cauza 1 | 225 | 45.0 | 45.0 |

| Cauza 2 | 174 | 34.8 | 79.8 |

| Cauza 3 | 40 | 8.0 | 87.8 |

| Cauza 4 | 25 | 5.0 | 92.8 |

| Cauza 5 | 15 | 3.0 | 95.8 |

| Cauza 6 | 10 | 2.0 | 97.8 |

| Cauza 7 | 5 | 1.0 | 98.8 |

| Cauza 8 | 3 | 0.6 | 99.4 |

| Cauza 9 | 2 | 0.4 | 99.8 |

| Cauza 10 | 1 | 0.2 | 100.0 |

| TOTAL | 500 | 100.0 | |

Fig .3.2. Diagrama Pareto

Se poate observa ca primele doua cauze provoaca 80% din costurile neconformitatilor si, ca urmare, acestea trebuie sa faca obiectul unor activitati de imbunatatire.

Stadiul calitatii, identificarea si trasabilitatea produsului

Este foarte important sa fie cunoscute toate stadiile de mai jos:

- Produsele care nu au fost inspectate,

- Produsele care nu nu au fost inspectate si acceptate;

- Produsele care au fost inspectate si au fost respinse. Acestea sunt stadiile esenţiale.

Alte stadii care trebuie identificate sunt:

- Produse care urmeaza sa fie reprelucrate si reparate;

- Produse care urmeaza sa fie acceptate ca urmare a unor derogări.

Este important ca, acolo unde se cere, sa se poata asigura trasabilitatea produsului. Acest control trebuie sa asigure ca:

- Pe parcursul diferitelor etape de producţie sau ciclu de livrare de servicii, sistemul de identificare si trasabilitate sa fie eficient;

- Nu trebuie sa apara nici o deteriorare a identificării sau trasabilitatii ca urmare a depozitarii pe termen lung sau neadecvate;

- Controlul este eficient si pentru produsele care au fost reintroduse in ciclul de producţie;

- Produsele reparate sau derogate pot fi identificate, înregistrările care se pastreaza trebuie sa indice clar starea produsului la care se refera si ar trebui sa permită o reverificare rapida. înregistrările trebuie sa defineasca clar cine este responsabil pentru clarificarea produselor acceptabile cu clientul.