Lanţ de aprovizionare aval

- Detalii

- Categorie: Logistica

- Accesări: 8,146

Distribuţia acoperă toate activităţile din aval ale producţiei, permiţând administrarea combinată a transportului şi depozitării la cel mai mic cost, cu respectarea termenelor şi a cantităţilor cerute de clientul final. Coordonarea acestui proces constituie astăzi un avantaj concurenţial pentru întreprinderi. Distribuţia fizică, corespunde procesului de transfer al unui produs spre client in cadrul unui canal de distribuţie.

În terminologia economică, activităţile şi operaţiunile care acoperă spaţiul dintre producţie şi consum se folosesc in mod curent noţiunile de mişcare a produselor (circulaţia mărfii, comercializarea mărfii). Noţiunea de distribuţie le cuprinde pe toate acestea. Obiectul distribuţiei îl constituie deci, trecerea produselor din stadiul producţiei în cel al cumpărării şi consumului.

Obiectivul principal al acestei unităţi de învăţare îl reprezintă cunoaşterea şi însuşirea noţiunilor de bază privind managementul resurselor de distribuţie, a metodelor şi instrumentelor de calcul care asigură legătura între planificarea producţiei şi distribuţia fizică.

Cursanţii vor fi capabili să:

- descrie conceptele moderne ale managementului resurselor de distribuţie;

- rezume si utilizeze principiile şi metodologia de calcul DRP (Distribution Resource Planning / Planificarea Resusei de Distribuţie);

- dezvolte cunostintele şi să soluţioneze problemele privind gestiunea depozitelor şi a operaţiilor, amplasarea şi repartizarea uzinelor – antrepozitelor, prin metodele cunoscute, cu aplicabilitate in organizarea reţelelor de distribuţie;

Managementul resurselor de distribuţie. Metoda DRP (Distribution Resource Planning - Planificarea Resusei de Distribuţie)

Mizele distribuţiei fizice

Distribuţia fizică corespunde unei veritabile probleme de coordonare a conceperii reţelei şi a circulaţiei fluxurilor în avalul întreprinderii, care trebuie sa arbitreze între mai multe elemente:

- tipul produsului: volumele fabricate şi transportate, diversitatea produselor, gradul de perisabilitate, produse care se pot roti mult sau puţin, produse rare.

- natura cererii: termenele cerute de clienţi, frecvenţa şi importanţa cererii, coeficientul de serviciu vizat de întreprindere, detectarea şi posibilitatea de a localiza produsele distribuite şi de întoarcere la fabricaţie, logistica de revenire pentru necesităţile de reciclare (revers logistic), formatele de vanzare;

- organizarea reţelei: numărul şi repartiţia punctelor de livrare, localizarea şi repartiţia geografică, densitatea magazinelor în funcţie de formatele de vânzare;

- costurile de stocare, transport si depozitare (antrepozaj).

Căutarea unui arbitraj coerent din punct de vedere economic, din care rezultă o ierarhizare a locaţiilor (platforma sau antrepozit), mărimea şi caracterul lor (regional, naţional, european), localizarea lor în funcţie de geografia reţelei de vânzare şi de mijloacele de transport, definirea capacităţii lor, structura traseelor de livrare poate determina întreprinderea fie să îşi focalizeze raţionalizarea reţelei sale de distribuţie continuând să execute ea însăşi ansamblul operaţiilor, fie tratând suplimentar toate aceste operaţii sau numai o parte din ele.

Distribuţia reprezintă o componentă a mixului de marketing şi anume acea componentă care face legătura între producţie şi consum. Prin politica de distribuţie se asigură punerea la dispoziţia consumatorilor sau utilizatorilor a bunurilor şi serviciilor realizate de o întreprindere producătoare sau prestatoare de servicii. În economia modernă nu se poate concepe producţia şi consumul fără distribuţie. Legătura dintre distribuţie şi consum se realizează atât pe plan spaţial cât şi temporal.

Exemple

Pe plan spaţial distribuţia pune în contact centrele de producţie cu cele de consum aflate uneori la distanţe apreciabile. Este vorba de conectarea la circuitul economic naţional şi internaţional a diferitelor zone cu specificul lor, în ceea ce priveşte producţia şi consumul.

Pe plan temporar distribuţia apare ca un regulator între producţie şi consum sprijinindu-le în desfăşurarea lor specifică.

Intr-un sens larg termenul de distribuţie desemnează ansamblul mijloacelor şi operaţiunilor care contribuie la punerea la dispoziţia utilizatorilor sau a consumatorilor, a bunurilor şi serviciilor pe care le realizează o întreprindere producătoare. Prin intermediul distribuţiei se finalizează activitatea economică a întreprinderii, se încheie ciclul economic al produselor.

Prin distribuţie întreprinderile producătoare redobândesc în formă bănească resursele investite în realizarea produselor sau a serviciilor şi bine-înţeles cu un profit, iar consumatorii intră în posesia bunurilor de care au nevoie.

Prin politica de distribuţie se urmăreşte crearea tuturor condiţiilor care să faciliteze utilizatorilor găsirea produselor necesare în locuri accesibile, la timpul oportun, în cantităţi suficiente şi de calitate corespunzătoare. Procesul de distribuţie trebuie să răspundă necesităţilor de realizare a produselor corespunzătoare condiţiilor în care acţionează întreprinderile pe piaţă, avându-se in vedere natura produselor, structura consumului, obiceiurile existente in zonele de consum, prezenţa pe piaţa unităţilor concurente, structura mijloacelor de desfacere, conjunctura specifică a evoluţiei producţiei şi desfacerii în anumite perioade.

Exemple

Activităţile de distribuţie gravitează în jurul următoarelor funcţii principale definite de P. Kotler]:

- Culegerea informaţiilor necesare programării, planificării şi realizării schimbului;

- Elaborarea şi transmiterea mesajelor şi tehnicilor promoţionale;

- Negocierea, respectiv încheierea de acorduri privind condiţiile de schimb;

- Preluarea comenzilor adresate de către fabricant clienţilor corespunzător cerinţelor acestora;

- Finanţarea stocurilor necesare schimburilor;

- Asumarea, respectiv suportarea riscului legat de operaţiunile de distribuţie;

- Facturarea şi decontarea operaţiunilor de distribuţie;

- Transferul de proprietate de la producător la beneficiar respectiv consumator;

- Transportul, depozitarea şi conservarea produselor pe întregul circuit al distribuţiei.

Cunoscând funcţiile principale ale activităţilor de distribuţie, din exemplul anterior, aplicaţi-le pentru un studiu de caz in cadrul unor companii.

Principii de bază ale metodei DRP

Metoda DRP (Distribution Resource Planning) -dezvoltată de Martin în lucrarea este instrumentul care asigură legătura între planificarea producţiei şi distribuţia fizică. Logica de funcţionare a DRP(Distribution Resource Planning) este comparabilă cu cea a calculului necesităţilor pentru producţie (metoda MRP) şi necesită colectare de informaţii despre cerere, provenind din fiecare zonă deservită de un antrepozit.

Aceste cereri sunt apoi preluate la nivelul antrepozitului central, apoi al uzinelor. Depozitele prezintă previziunile lor centrelor de distribuţie, care le transmit pe ale lor uzinei de producţie. Aceasta va stabili planul său de producţie pornind de la date calculate prin reţea. Ideea este de a utiliza previziunile cele mai apropiate ale clientului, ceea ce permite măsurarea impactului unei deschideri sau al unei închideri a unui magazin concurent, asupra necesităţilor sale.

Pornind de la un calcul al necesităţilor pentru ansamblul reţelei, ţinând cont de stocurile existente şi de regulile de aprovizionare: termen, stoc de siguranţă, cantitate standard de reaprovizionare, DRP conţine elemente pentru gestiunea transportului, stocuri, şi permite determinarea necesarului de vehicule şi reaprovizionare.

Calculul DRP(Distribution Resource Planning) se bazează pe o nomenclatură de distribuţie, specificand:

- numărul de depozite de administrat;

- produsele de stocat pe depozit;

- diferite moduri de transport utilizate;

- frecvenţa livrărilor.

DRP (Distribution Resource Planning) poate viza mai multe locaţii, de la colaboratori, până la cei care se ocupă de transport. De aceea ea necesită adesea integrarea mai multor sisteme şi implementarea schimbărilor prin EDI (Electronic Data Interchange - Schimb de Date Electronice) sau Internet. EDI permite accelerarea schimbului de date prin teletransmisie electronică.

Avantajul DRP este de a orienta programele previzionale de producţie în funcţie de cererea finală a consumatorului, şi nu de singura cerere primită la nivelul uzinei. Aceasta din urmă este greu de exploatat, deoarece ea este sensibilă la efectul stocurilor existente în reţea şi la regulile de aprovizionare proprii fiecărui intermediar al distribuţiei. Procesul DRP cuprinde trei faze: recepţia datelor de intrare, simularea necesarului în resurse la timp, compararea necesarului de resurse cu disponibilităţile prezente şi viitoare a surselor de aprovizionare.

Exemplu Pentru a înţelege această logică, considerăm exemplul responsabilului unui punct de vânzare care trebuie să prevadă momentul în care riscă să se afle în stadiul de intrerupere, in ceea ce priveşte un anumit produs. Informaţiile de care dispune arată că, vânzările medii sunt de 400 de unităţi pe săptămână. Stocul existent este de 700 de unităţi şi livrarea de 800 de alte unităţi este prevăzută pentru săptămâna următoare. Ţinând cont de aceste informaţii, acest responsabil estimează durata de deschidere a acestui stoc la aproape (700 + 800) / 2, adică 7 săptămâni şi jumătate. Acelaşi raţionament îl utilizează logica de calcul DRP. Sistemul anticipează întreruperile potenţiale şi propune acţiuni pentru a le evita.

Calcul DRP (Distribution Resource Planning)

Logica de calcul în DRP este foarte simplă. Este vorba de calcularea permanentă a necesarului pentru aprovizionare în funcţie de:

- cerere (exprimată sau prevăzută);

- recepţiile prevăzute;

- stocurile previzionale de produse finite.

Acest calcul se face pe produs şi ţine cont de modul de condiţionare, de cantitatea economică a comenzii şi de termenul de aprovizionare. Necesarul pentru aprovizionare este planificat prin DRP la nivel local, apoi consolidat la nivel regional, până la nivel global. El este apoi transformat în plan de aprovizionare, din care o parte este fermă şi cealaltă este negociabilă (după aceeaşi logică a constituirii planului director de producţie - PDP).

In esenţă, DRP este o metodă de planificare şi control al stocurilor, care aplică principiile MRP la domeniul distribuţiei. DRP consideră cerinţele unor niveluri multiple de distribuţie. Poate fi aplicată atat de firmele producătoare, cat şi de firmele de distribuţie. Metoda DRP se focalizează asupra programării care coordonează cerinţele de distribuţie pentru un anumit orizont de timp.

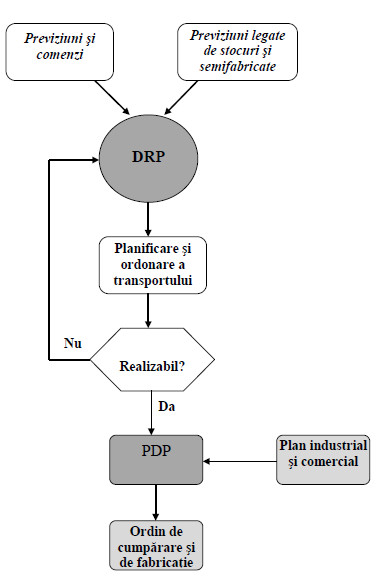

Există un program pentru fiecare produs şi la nivelul fiecărui depozit de distribuţie. DRP urmăreşte integrarea acestor programe pentru a determina cerinţele totale ale unui nivel superior, de exemplu depozitul fabricii. Schema logică a unui proces DRP este prezentată în figura M1.4.1.

Fig. M1.4.1 Diagrama completă a procesului DRP

Exemplul 1. Cazul unei intreprinderi:

O întreprindere produce, distribuie şi vinde produse electrice. Ea administrează trei depozite. Produsele, sunt ambalate în cutii de câte o sută. Depozitul din localitatea X deţine 500 de unităţi (cutii) din acest produs, din care 200 de cutii constituie stocul de siguranţă. Previziunile de vânzare variază între 80 şi 120 de unităţi pe săptămână.

Descrie datele legate de acest depozit: Depozit:Localitatea X

- Disponibile: 500 unităţi

- Stoc de siguranţă: 200 unităţi

- Termen de aprovizionare: 2 săptămâni

- Cantitate din comandă: 300 unităţi

Pornind de la stocuri şi previziuni, prin scădere, se pot deduce previziunile pentru săptămâna următoare. Astfel, în săptămâna 3, valoarea stocului previzional scade sub stocul de siguranţă, astfel încât depozitul riscă să intre în întrerupere în săptămâna 5. În acest exemplu, nici un produs nu este aşteptat. Daca acest lucru s-ar intampla, unităţile aşteptate ar trebui să fie adunate la stocul previzional în săptămâna în care este prevăzută recepţia.

Exemplul 2. Cazul unei intreprinderi:

Să consideram acum, că termenele de aprovizionare a depozitului din localitatea X sunt de două săptămâni pe o cantitate de 300 de unităţi. În consecinţă, trebuie prevăzută o livrare în săptămâna 3, pentru a evita o scădere a stocului sub valoarea stocului de siguranţă fixat. Cum termenul de reaprovizionare este de două săptămâni, comanda de aprovizionare a cantităţii de 300 trebuie să fie trecută în săptămâna 1.

Se va repeta acest raţionament pentru perioadele următoare, de fiecare dată când stocul previzional scade sub stocul de siguranţă. Ceea ce se poate vedea in datele de mai jos. Se păstrează aceeaşi logică de aprovizionare pentru celelalte două antrepozite din localităţile Y si Z:

Depozit: Y

- Disponibile: 160 unităţi

- Stoc de siguranţă: 75 unităţi

- Termen de aprovizionare: 2 săptămâni

- Cantitate din comandă: 150 unităţi

Depozit: Z

- Disponibile: 300 unităţi

- Stoc de siguranţă: 100 unităţi

- Termen de aprovizionare: 2 săptămâni;

- Cantitate din comandă: 300 unităţi

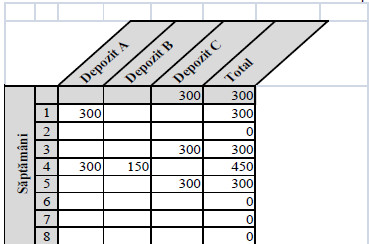

Recapitularea livrărilor planificate spre punctele de vânzare este următoarea (tabelul M1.4.4)

Tab.M1.4 4 Liv rări pla ificate

Perioadă cu perioadă, se acumulează comenzile fiecărui antrepozit. Consolidarea astfel obţinută, corespunde cererii diferitelor antrepozite şi defineşte astfel comenzile de transmis uzinei, ţinând cont de stocul disponibil, nivelul serviciului dorit, termenele de livrare şi minimul livrărilor.

Procedând astfel pentru fiecare produs şi locaţie, se asigură coordonarea fluxurilor, de la cererea locală până la unităţile de producţie.

Exemplul 4. Cazul unei întreprinderi:

Să reluăm exemplul depozitului din X pentru a ilustra flexibilitatea DRP.

În săptămâna 1, planul arată o previziune de 100. Să presupunem că 170 de unităţi au fost vândute în săptămâna 1, în loc de 100, cum a fost prevăzut. Săptămâna următoare planul s-a schimbat, conform datelor centralizate în tabelul M1. 4.5. Deoarece vânzările au fost superioare previziunilor, livrările planificate trec la anumite date anterioare.

Livrarea de 300 de unităţi iniţial prevăzută în săptămâna 6 este avansată acum în săptămâna 5. În plus, o nouă cerere de aprovizionare cu 300 de unităţi a fost generată pentru recepţie în săptămâna 8. În acest caz, vânzările au depaşit atât de mult previziunile, încât datele de livrare planificate s-au schimbat. Acest lucru nu se întâmplă întotdeauna; trebuie să existe o diferenţă importantă între realizări şi previziuni sau trebuie ca nivelul stocului disponibil să fie uşor superior stocului de siguranţă.

După schimbarea cererii, datele precedente pentru X devin:

Depozit: X

- Disponibile: 330 unităţi Stoc de siguranţă: 200 unităţi Termen de aprovizionare: 2 săptămâni Cantitate din comandă: 300 unităţi

Se observă că punctul de vânzare al depozitului din X aşteaptă o livrare de 300 de unităţi. Aceste 300 de unităţi au fost planificate în săptămâna 1 şi apar acum pe linia „livrare aşteptată” la data recepţiei prevăzute. Din cauza schimbărilor survenite în punctul de vânzare, totalul cererilor transmise către sursă s-a schimbat.

Schimbările care apar sunt următoarele: totalul cererilor trece de la 750 unităţi la 1050 unităţi în săptămâna 3, cele 450 de unităţi ale săptămânii 4 scad la 150 de unităţi, iar cele 300 de unităţi din săptămâna 6 se ridică la 600 de unităţi. Pornind de la aceste date, operatorul de planificare poate determina efectele exacte ale depăşirii vânzărilor la depozitul din X şi la celelalte puncte de vânzare. Noile cereri le înlocuiesc pe cele precedente, ceea ce permite anticiparea.

În prezent, aplicarea acestui principiu este realizată prin modelul DRP exprimat prin diferite pro - soft - uri. În cazul în care reţeaua de distribuţie are antrepozite la fiecare nivel, modelul DRP devine indispensabil.

Să ne reamintim...

-

Rolul economic şi social al distribuţie este în continuă creştere, pe măsura dezvoltării societăţii, a progresului economic şi social general. Având menirea să asigure difuzarea unei mase de produse şi servicii în continuă creştere şi diversificare şi să răspundă, totodată, exigenţelor tot mai ridicate ale consumatorilor, distribuţia trebuie să-şi perfecţioneze formele şi metodele.

-

Metoda DRP (dezvoltată de Martin în lucrarea ) este instrumentul care asigură legătura între planificarea producţiei şi distribuţia fizică. Pornind de la un calcul al necesităţilor pentru ansamblul reţelei, ţinând cont de stocurile existente şi de regulile de aprovizionare: termen, stoc de siguranţă, cantitate standard de reaprovizionare, DRP conţine elemente pentru gestiunea transportului, stocuri, şi permite determinarea necesarului de vehicule şi reaprovizionare.

Amplasarea şi repartizarea uzinelor - antrepozitelor

Organizarea reţelelor de distribuţie.

În cadrul strategiei sale comerciale, întreprinderea fixează modul în care îşi prezintă livrarea pieţelor sale ţintă: o structură simplă, folosind o reţea en gros, de agenţi sau societăţi de gestiune la export, sau o structură mai complexă, cu implementări comerciale sau de distribuţie proprii. Schemele logistice sunt atunci diferite, tranzitul se poate face prin unul sau doua antrepozite sau platforme, chiar mai multe, când distribuţia este la scară internaţională.

Principalele moduri de distribuţie sunt:

- Livrarea directă, fără întrerupere de încărcare între uzină şi client. Ea se poate justifica prin existenţa unui flux suficient pentru a umple un vehicul sau prin natura produsului (perisabilitatea anumitor produse alimentare).

- Antrepozitul central pentru o ţară (sau o regiune). Acesta se justifica pentru produse consumabile non alimentare, sau cu o rotaţie slabă.

- Reţea de antrepozite locale. Ea se justifică în cazul unei reţele dense de puncte de vânzare şi în special pentru produse cu o rotaţie puternică (produse de larg consum).

- Combinaţia unui antrepozit central şi a unor antrepozite locale, justificată pentru produse cu rotaţie slabă, combinate cu produse cu rotaţie puternică, destinate suprafeţelor medii de vânzare.

Organizarea unei reţele de distribuţie ridică mai multe întrebări:

- Câte antrepozite sau platforme?

- De ce dimensiuni?

- Unde sunt localizate?

Probleme de amplasare.

Problemele de localizare apar în multe situaţii în industrie.

Exemple

De exemplu, localizarea unui centru de producţie, localizarea unui antrepozit de depozitare sau a unei platforme de distribuţie, astfel încât să se realizeze minimizarea costurilor de transport. Aceste exemple au în vedere două tipuri de probleme:

- Obiectivul este de a minimiza suma ponderată a distanţelor între localizarea dorită (de exemplu, centrul de producţie) şi un ansamblu de puncte din reţea în care sunt localizaţi furnizori, de exemplu. Atunci se vorbeşte de probleme de mediană.

- Se doreşte minimizarea celei mai mari distanţe între locaţii (de exemplu, platforma) şi punctele de cerere (magazinele). Se vorbeşte atunci despre o problemă de centru.

Decizia de amplasare (localizare) a unui centru de producţie sau de distribuţie este o decizie bazată pe mai multe criterii. Aceasta depinde de:

- strategia de atingere a unei pieţe specifice şi localizarea clienţilor;

- disponibilitatea şi costul forţei de muncă;

- disponibilitatea materiilor prime;

- facilităţi de implementare acordate naţional sau local.

În cazul amplasării unui antrepozit unic, întreprinderea va alege localizarea care îi va permite minimizarea ansamblului costurilor de distribuţie:

- transportul uzinelor la antrepozit, apoi de la antrepozit la clienţi;

- depozitare, manipulare şi stocare;

- imobilizare financiară datorată stocului.

În general, localizarea antrepozitului central depinde în principal de costurile de transport. Livrările antrepozitului central către clienţi corespund adesea unor loturi de talie mică, necesitând o coordonare a umplerii mijloacelor de transport, pentru a nu majora costurile. În schimb, aprovizionările pornind de la uzine se efectuează în cantităţi mari, deci la un cost mai scăzut pe tonă.

Prin determinarea “centrului de gravitaţie” al unui ansamblu de client în vederea livrării, se obţine un rezultat care corespunde unei aproximări a zonei geografice de implementare. Întreprinderea trebuie deci să caute în această regiune terenuri disponibile, convenabile, în funcţie de accesul rutier, feroviar, etc.

În cazul reţelelor cu mai multe depozite, problema este mult mai complexă. Este convenabil în acest caz să se definească numărul depozitelor şi localizarea lor. Anumite costuri scad cu majorarea numărului de depozite: transportul depozit client, de exemplu. Altele, din contră, cresc: costurile de depozitare şi manipulare, tratarea informaţiei.

Amplasarea unui antrepozit unic

Localizarea unui antrepozit depinde mai întâi de costurile de transport, în special de transportul terminal. Minimizarea costurilor de transport se obţine deci, minimizând suma tonelor - km transportate de la antrepozit la client. Problema se reduce la minimizarea costurilor de transport prin diminuarea distanţelor ponderate prin greutate sau volum, considerând în general costurile administrative ca fiind constante.

Calculul centrului de gravitaţie este o tehnică ce permite stabilirea unui prim răspuns la această problemă. Dar, alţi parametri trebuie să fie integraţi (condiţii locale de accesibilitate şi de circulaţie, costuri funciare, fiscalitate, piaţa de lucru, facilităţi de investiţii, ş. a.).

Importanţa relativă a acestor criterii depinde de tipul de activitate de amplasat:

-

amplasarea unui supermagazin; costurile de transport şi atragerea clienţilor sunt preponderente;

Pentru localizarea unui singur depozit se pot utiliza metode exacte, grafice sau de aproximare. Modelele de amplasare optimă consideră în general un singur criteriu. Două tehnici sunt aplicate, urmărind obiectivul vizat: tehnica gravitaţiei dacă se doreşte minimizarea costurilor totale de transport sau cea a discreţiei, dacă se doreşte minimizarea timpului de acces la clientul cel mai îndepărtat. O metodă frecvent utilizată pentru stabilirea amplasamentului este metoda centrului de gravitaţie.

Metoda centrului de gravitaţie

Determinarea centrului de gravitaţie al unui ansamblu de puncte de livrat constă mai întâi în localizarea coordonatelor lor x, y, respectiv pe o hartă geografică. Coordonatele centrului de gravitaţie corespund apoi, mediei coordonatelor diferitelor puncte ponderate prin greutatea lor, respectiv: x si y, Q fiind numărul de tone de produse finite de livrat clientului i. Coeficienţii ponderilor pot fi tonele de livrat sau de aprovizionat, volumul sau numărul de unităţi de livrat. Coordonatele x şi z ale depozitului se calculează conform relaţiilor matematice următoare:

Metoda centrului de gravitaţie cu cost de transport, aprovizionare şi distribuţie

Această metodă permite amplificarea cazului precedent integrând costurile de transport între puncte ale furnizorilor întreprinderii şi puncte de livrare clienţi.

Notăm: Q - numărul de tone de produse finite de livrat sau aprovizionat; C - costul de transport al unei tone de produs. Centrul de greutate este punctul (x, y) care minimizează suma costurilor de transport al materiilor prime şi a produselor finite presupunând distanţe în linie dreaptă şi costuri liniare:

în care: (xi, yi) reprezintă coordonatele geografice, respectiv ale furnizorilor şi clienţilor

Exemple. Cazul unei intreprinderi

O întreprindere încearcă să se localizeze în centru de gravitaţie al clienţilor săi, C1, C2, C3 şi al furnizorilor F1, F2, F3. Costul de transport furnizori pe kilometru este 1 euro şi cel al produselor finite către clienţi este de 2 euro pe kilometru.

Coordonatele amplasării clienţilor sunt (tab. M1.4.6):

- (x1, y1) = (1, 2)

- (x2, y2) = (4, 1)

- (x33, y) = (2, 0)

Coordonatele amplasării furnizorilor sunt (tab. M1.4.6):

- (x4, y4) = (4, 2)

- (x5, y5) = (0, 2)

- (x6, y6) = (4,0)

Tab. M1.4.6 Tonaj transportat şi costuri pe destinaţie

Acest calcul necesită câteva observaţii:

- Distanţele reale nu sunt euclidiene, topografia şi caracteristicile reţelei rutiere jucând un rol important.

- Amplasarea finală trebuie să tină cont de calitatea accesului la reţeaua rutieră şi de locul de unde personalul va fi recrutat.

- Costul transportului nu este proporţional cu distanţa şi cu volumul de transportat; o analiză în plus, care nu se bazează pe o simulare a traseelor şi o explicitare a încărcărilor variabile şi fixe, se impune înainte de alegerea definitivă.

Metoda de centrare: antrepozit localizat într-unul din punctele de livrare

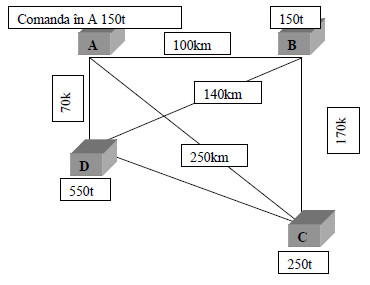

Reţeaua următoare (figura M1.4.2) prezintă cererile pe punct de livrare şi distanţele între acestea din urmă.

Exemplu.

Calculul arată că antrepozitul trebuie să fie amplasat în punctul D: (92000 t * km) aceasta este localizarea care minimizează distanţa: A = (350*100+250*250+550*70)= 136000 t * km

Fig. M1.4.2 Antrepozit localizat într-unul din punctele de livrare

Aplicaţi metoda centrului de gravitaţie pentru amplasarea unui depozit, pentru un caz dat.

Să ne reamintim...

- Pentru localizarea unui singur depozit se pot utiliza metode exacte, grafice sau de aproximare. Modelele de amplasare optimă consideră în general un singur criteriu. Două tehnici sunt aplicate, urmărind obiectivul vizat: tehnica gravitaţiei dacă se doreşte minimizarea costurilor totale de transport sau cea a discreţiei, dacă se doreşte minimizarea timpului de acces la clientul cel mai îndepărtat.

- O metodă frecvent utilizată pentru stabilirea amplasamentului este metoda centrului de gravitaţie.

Gestiunea depozitelor şi a operaţiilor

Antrepozitul are ca rol depozitarea pe o anumită durată a produselor, spre deosebire de platforma, care reprezintă locul în care produsele sunt triate şi transportate imediat spre alte destinaţii. Existenţa antrepozitelor permite regruparea produselor provenind de la mai mulţi furnizori, reducerea termenelor de livrare - fiind amplasate alături de locuri de consum, constituirea unui stoc tampon, pentru a face faţă fenomenelor aleatorii. Cu aceste funcţii tradiţionale, antrepozitul are tendinţa de a constitui o parte din valoarea adăugată a întreprinderii.

Pregătirea comenzilor prin personalizarea întârziată, permite fabricaţia pe bază de comenzi ferme, nu previziuni. Astfel, stocul de produse finite este standard şi acestea sunt afectate acolo unde trebuie şi când trebuie.

Există mai multe tipuri de antrepozite:

- Antrepozitul uzină, în general situat aproape de uzina de producţie, el serveşte ca loc de depozitare a producţiei înainte de expediţie, dar poate fi construit de asemenea pentru a efectua sarcini de post fabricaţie, personalizând produsele. El poate servi de asemenea recepţiei de materii prime sau produse semifinite.

- Antrepozitul de consignaţie este în general situat aproape de client. Stocul aparţine furnizorului. Clientul se aprovizionează direct, pornind de la acest antrepozit.

- Antrepozitul clientului.

- Antrepozit în punctul de vânzare, de exemplu stocul la nivelul magazinelor.

- Activitatea unui antrepozit

- Oricare ar fi tipul de antrepozit, se găsesc şase activităţi principale a căror importanţă variază în funcţie de întreprinderi:

- Zona de recepţie a mărfurilor care vizează recepţia mijloacelor de transport şi descărcarea mărfurilor, controlul calitativ şi cantitativ;

- Zona de stocare a mărfurilor şi de urmărire a stocurilor;

- Zona de aprovizionare continuă a zonelor de pregătire. Ea este situată între zona de stocare şi zona de pregătire;

- Zona de pregătire a comenzilor şi de personalizare în funcţie de cereri;

- Zona de expediere a mărfurilor care vizează controlul calitativ şi cantitativ al produselor de livrat, condiţionarea în unităţi de transport. Recepţia mijloacelor de transport şi încărcarea mărfurilor.

Performanţa antrepozajului se bazează pe calculul şi urmărirea unui anumit număr de indicatori, cei mai frecvent utilizaţi, fiind cei prezentaţi spre exemplificare.

Costul de exploatare a unui antrepozit

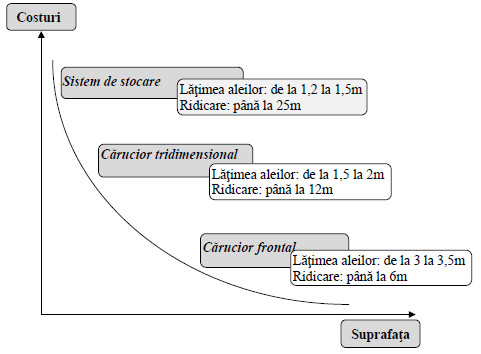

Antrepozajul necesită investiţii importante în clădiri şi materiale de manutanţa, amortizându-se pe perioade mai mult sau mai puţin îndelungate. Costul de exploatare a unui antrepozit se compune din elementele următoare (fig. M1.4.8):

- cheltuieli generale fixe (salarii şi taxe, cheltuieli financiare, asigurări);

- locaţia sau amortizarea clădirilor şi materialelor;

- cheltuielile generale variabile (consum de energie, personal interimar).

Dimensionarea unui antrepozit Dimensionarea unui antrepozit sau a unei platforme este legată de caracteristicile produselor pe care trebuie să le primească. Unele dintre aceste produse vor sta mai mult timp decât altele, ceea ce influenţează importanţa zonei de depozitare necesare şi configuraţia platformelor de încărcare / descărcare.

Frecvenţa deplasărilor pentru aprovizionare şi preluare are de asemenea o influenţă de aceeaşi natură. Principalele decizii de luat în ceea ce priveşte dimensionarea şi configurarea unui antrepozit, o dată definite caracteristicile produselor, se referă la mijloace de stocare, de manutanţă şi la organizarea fluxurilor într-un antrepozit.

Dimensionarea unui antrepozit trebuie să răspundă la trei întrebări fundamentale:

- Ce produs se depozitează? Pentru aceasta, se stabileşte un inventar al produselor de depozitat, definind în funcţie de mai multe perioade sezonul de consum al fiecăruia dintre articole. În practică, există tendinţa, când sezonul se desfăşoara normal, să se dimensioneze stocul astfel încât să acopere această perioadă. Când activităţile de sezon sunt accentuate, dimensionarea stocului corespunde mediei de consum şi în fine, în cazul unui maxim al activităţilor de sezon, anumite întreprinderi au recurs la colaboratori.

- Ce nivel de serviciu, pentru ce nivel de stoc? Pornind de la o clasificare ABC a stocurilor produselor, făcută pe baza cifrei de afaceri sau a marjei, se fixează un coeficient de serviciu în funcţie de strategia comercială a întreprinderii. Prin produsele clasa A, strategia ar fi un coeficient ridicat (zero întrerupere), şi pentru produsele clasa C, un coeficient de serviciu puţin mai scăzut.

- Ce suprafeţe sunt necesare, pentru ce frecvenţe? Pornind de la aceste informaţii se pot stabili frecvenţele de aprovizionare şi de distribuţie legate de fiecare produs pentru a defini stocul final, inclusiv stocul de siguranţă, şi astfel să se calculeze suprafeţele necesare. Aceste suprafeţe sunt amenajate apoi, în funcţie de mai multe elemente: volumul stocurilor, capacitatea de recepţie sau expediţie (măsurată pornind de la volumul şi numărul mijloacelor de transport primite pe zi), volumul de referinţe necesare în zona de pregătire, organizarea fizică a antrepozitului, optimizarea transportului intern, alegerea echipamentelor.

Exemplu.

În funcţie de spaţiul ocupat, fragilitate, cost şi cerere, produsele sunt stocate fie în vrac în stocatoare, fie în containere aranjate pe raioane sau pe paleţi (fig. M1.4.9). Această depozitare poate fi statică (raioane fixe pentru paleţi) sau mobilă, ca în anumite farmacii. Pot exista şi alte moduri de depozitare. Spaţiul afectat fiecărui produs poate fi fixat definitiv, ceea ce are ca avantaj facilitarea manutanţei, dar majorează spaţiul cerut. Dimensionarea alocată fiecărui produs este calculată pe stocul maxim.

Fig.M1.4.9 Relaţia costuri - suprafaţă antrepozit

În unele părţi, alegerea mijloacelor pentru efectuarea operaţiilor de deplasare (manipulare) are un impact important asupra suprafeţelor şi asupra organizării antrepozitului. Manutanţa se efectuează cel mai des cu ajutorul mijloacelor mobile sau prin deplasare verticală, permiţând plasarea sau retragerea unui palet deasupra unui stocator de paleţi. Se găsesc de asemenea sisteme de transport (adesea pentru a aduce marfa în vederea trierii).

Să ne reamintim..

- Antrepozitul are ca rol depozitarea pe o anumită durată a produselor, spre deosebire de platforma, care reprezintă locul în care produsele sunt triate şi transportate imediat spre alte destinaţii.

- Existenţa antrepozitelor permite regruparea produselor provenind de la mai mulţi furnizori, reducerea termenelor de livrare - fiind amplasate alături de locuri de consum, constituirea unui stoc tampon, pentru a face faţă fenomenelor aleatorii.

- Costul de exploatare a unui depozit se compune din elementele următoare: cheltuieli generale fixe (salarii şi taxe, cheltuieli financiare, asigurări);locaţia sau amortizarea clădirilor şi materialelor; cheltuielile generale variabile (consum de energie, personal interimar).

- Dimensionarea unui antrepozit sau a unei platforme este legată de caracteristicile produselor pe care trebuie să le primească.

Alegeţi o companie şi identificaţi activităţile desfăşurate de către personalul din logistică, reponsabil cu distribuţia.